W odpowiedzi na nadchodzący unijny zakaz chromowania producenci cylindrów hydraulicznych poszukują innowacyjnych alternatyw, aby zapewnić ciągłą doskonałość wydajności i trwałości. Jednym z takich rozwiązań, cieszącym się dużym zainteresowaniem, jest azotonawęglanie, zwane także technologią QPQ (ang. Quench-Polish-Quench). Proces ten oferuje rewolucyjne podejście do obróbki powierzchni, zapewniając niezrównaną wytrzymałość, odporność na korozję i trwałość elementów cylindrów hydraulicznych.

W porównaniu z tradycyjną metodą odpuszczania powierzchniowego, azotonawęglanie (QPQ) i chromowanie to dwa różne procesy o wyraźnych zaletach i wadach, szczególnie jeśli chodzi o właściwości powstałej powłoki. Zróbmy szybkie porównanie.

1. Odporność na korozję:

(1) Chromowanie: Chromowanie zapewnia doskonałą odporność na korozję, dzięki czemu nadaje się do zastosowań, w których problemem jest narażenie na trudne warunki lub substancje żrące.

(2) Azonawęglanie: Azonawęglanie zapewnia również dobrą odporność na korozję, szczególnie w porównaniu z nieobrobionymi powierzchniami metalowymi. Jednakże może nie zapewniać takiego samego poziomu odporności na korozję jak chromowanie we wszystkich sytuacjach.

2. Twardość:

(1) Chromowanie: Chromowanie może znacznie zwiększyć twardość materiału podłoża, zapewniając odporność na zużycie i trwałość.

(2) Azonawęglanie: Azonawęglanie może również zwiększyć twardość powierzchni, choć zazwyczaj nie w takim samym stopniu jak chromowanie. Może jednak poprawić odporność na zużycie i wytrzymałość zmęczeniową.

3. Zmiany grubości i wymiarów:

(1) Chromowanie: Chromowanie dodaje warstwę chromu do podłoża, co może skutkować zmianami wymiarowymi, zwłaszcza jeśli krytyczne znaczenie mają dokładne tolerancje. Dodatkowo grubość warstwy chromu może się różnić w zależności od zastosowania.

(2) Azonawęglanie: Azonawęglanie zazwyczaj tworzy warstwę dyfuzyjną w materiale podłoża, powodując minimalne zmiany wymiarowe. Grubość warstwy azotonawęglania może być bardziej jednolita niż w przypadku chromowania.

4. Względy środowiskowe i zdrowotne:

(1) Chromowanie: Chromowanie wiąże się z użyciem sześciowartościowego chromu, który jest toksyczny i rakotwórczy, stwarzając zagrożenie dla środowiska i zdrowia podczas produkcji i usuwania.

(2) Azonawęglanie: Azonawęglanie generalnie wiąże się z mniejszym ryzykiem dla środowiska i zdrowia w porównaniu z chromowaniem, ponieważ nie wykorzystuje się w nim sześciowartościowego chromu. Jednakże proces ten może nadal wiązać się z użyciem niebezpiecznych chemikaliów i wymaga odpowiedniego postępowania i praktyk utylizacji.

Ale w jaki sposób HCIC radzi sobie z butlą wykorzystującą technologię QPQ, aby uzyskać wszystkie korzyści bez szkody dla środowiska? Przejdźmy do pełnych szczegółów.

1. Na czym polega obróbka azotonawęglaniem?

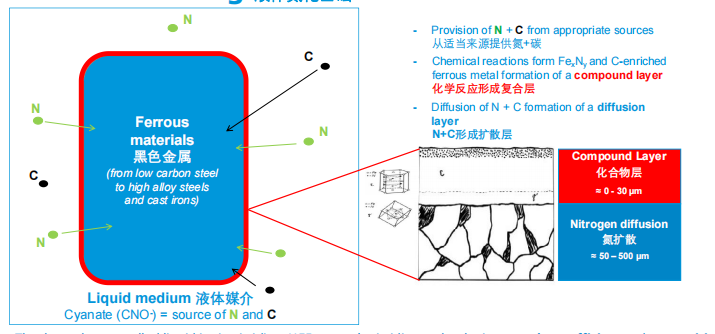

Mówiąc najprościej, zabiegi azotonawęglania to zabiegi termochemiczne, które wzbogacają powierzchnię materiałów żelaznych atomami azotu i węgla. Jest szeroko stosowany do utwardzania materiałów w celu zwiększenia odporności na korozję.

2. Podstawy azotonawęglania ciekłego

Grupa HEF stosuje ciekłe azotowanie jonowe do azotonawęglania, co jest kluczową technologią przyczyniającą się do powstania tego solidnego, wydajnego i konkurencyjnego rozwiązania.

3. Modyfikacje powierzchni

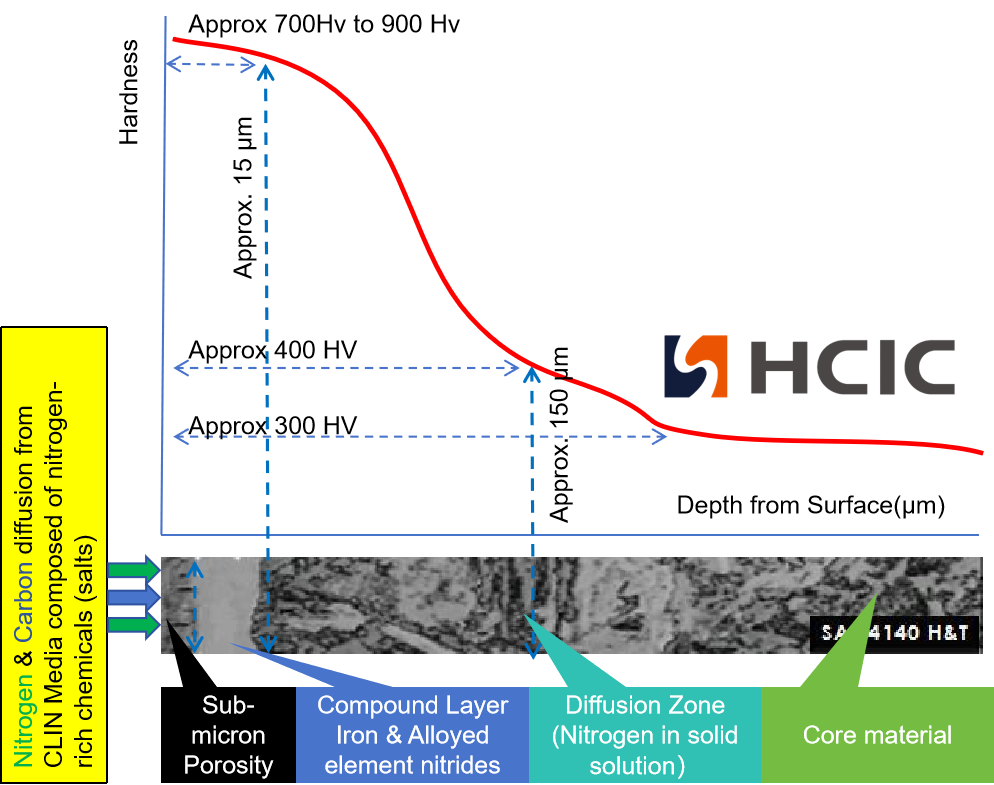

Co dzieje się z powierzchnią materiału po azotonawęglaniu. Różnicę warstw można zobaczyć w poniższej demonstracji.

Proces ten znacznie poprawił wydajność powierzchni w teście odporności na zużycie i korozję.

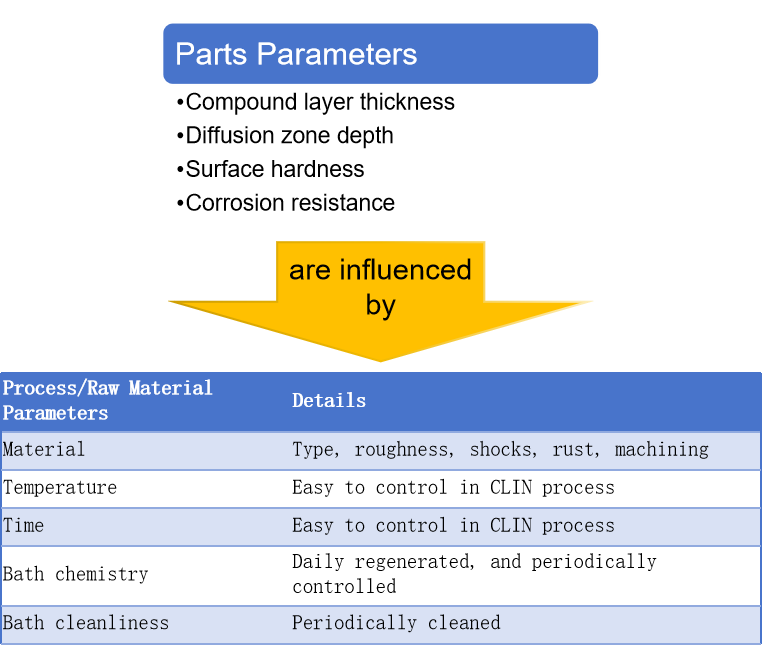

4. Kluczowe parametry do kontrolowania

Jakie są najważniejsze parametry wpływające na wydajność?

Oto diagram przedstawiający najważniejsze czynniki i sposób ich kontrolowania, aby uzyskać lepszą wydajność.

5. Poprawianie właściwości powierzchni

W rezultacie otrzymasz powierzchnię zawierającą m.in

1) Wysoka odporność na zużycie i niskie tarcie

2) Wysoka odporność na korozję

3) Ochrona przed zajęciem

4) Brak łuszczenia się i pękania

5) Nie ma potrzeby ponownej obróbki

6) Aspekty

Podsumowując, biorąc pod uwagę wszystkie te cechy i zalety procesu przyjaznego dla środowiska, branże spełniające trudne warunki pracy, takie jak branża wywrotek i śmieciarek, mogą mieć lepszy wybór w procesie produkcji butli i wydajności końcowej. Jako profesjonalny dostawca rozwiązań hydraulicznych, HCIC zaprasza Cię do korzystania z nowych technologii razem z nami!