Niedokładne pomiary mogą dawać cylindry, które są nieodpowiednio rozmiarowe - albo nadmiernie krótkie lub nadmiernie długie - przynoszące w niewspółosiowości przywiązanych narzędzi. To niewspółosiowość osłabia jednolitość lub prawidłowe funkcjonowanie implementacji, zmniejszając w ten sposób ogólną skuteczność wykonywanego zadania. Zastosowanie cylindrów o wadliwych wymiarach również zaostrzane zużywają się zarówno na ciągniku, jak i na implementacji, potencjalnie powodując uszkodzenie, które powstałyby właściwe rozmiary. Bezpieczeństwo jest najważniejszym problemem w kontekście nieprawidłowo zmierzonych cylindrów. Nieprawidłowo wyrównane lub luźno dopasowane implement może powodować niebezpieczne scenariusze, takie jak utrata kontroli operacyjnej, zagrożenia napiwków lub awarie sprzętu, przedstawiające znaczne zagrożenia zarówno operatorowi, jak i integralności sprzętu.

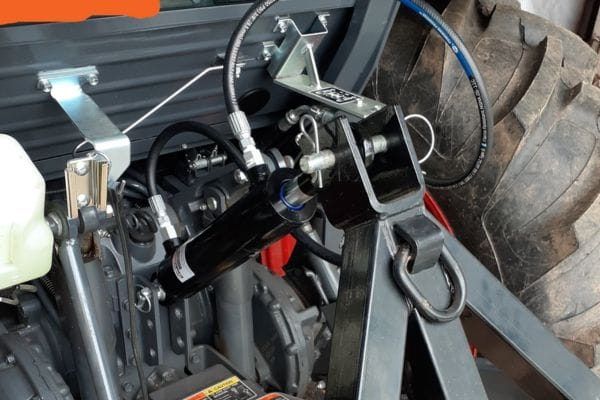

Najlepsze cylindry łącza to elementy hydrauliczne lub mechaniczne zintegrowane z trzypunktowym mechanizmem autostopu ciągnika. Ich specyficzny cel obraca się wokół łączenia górnego ogniwa ciągnika z wdrożonym załącznikiem rolniczym lub ziemskim. Cylindry te ułatwiają regulację kąta i pochylenia dołączonego narzędzia, zwiększając w ten sposób precyzję operatora w kontrolowaniu sposobu, w jaki implement angażuje się w glebę lub inną powierzchnię roboczą.

Dostosowując długość górnego cylindra linku, operator może zmienić pochylenie przedniego i wału. Ta regulacja jest niezbędna do zadań takich jak orka, w których głębokość i kąt pługa należy kontrolować, aby osiągnąć pożądane wyniki.

1. Kategoria 1: Zwykle używana z małymi ciągnikami do 20 koni mechanicznych.

Cylindry te mają mniejsze średnice szpilki i są przeznaczone do narzędzi lżejszych, takich jak małe pługi, kosiarki i rilery.

2. Kategoria 2: Używane ze średnimi ciągnikami od 20 do 50 koni mechanicznych.

Cylindry w tej kategorii mają większe średnice pin i są odpowiednie do cięższych narzędzi, takich jak większe pługi, bramki i kosiarki średniej dużej.

3. Kategoria 3: Zaprojektowany dla dużych ciągników o ponad 50 koni mechanicznych.

Cylindry te mają największe średnice szpilki i są używane z ciężkimi narzędziami, takimi jak duże pługi, dyski i ciężkie brwi.

1. Średnica wśród: średnica pinu eskaluje z każdą kolejną kategorią cylindra, wymagając dokładnych pomiarów, aby zagwarantować precyzyjne dopasowanie w zespole zaczepu ciągnika i załączonej implementacji. Niedokładności wyboru wielkości pinu mogą powodować źle dopasowany cylinder, wyzwalając rozbieżności wyrównania lub nawet awarię systemu zaczepu.

2. Długość cylindra: Zarówno rozszerzone, jak i cofane długości cylindra muszą być zgodne z wyznaczoną kategorią ciągnika. Cylinder, który jest poza optymalnym zakresem długości dla swojej kategorii, może błędnie ustawić wdrożenie, zagrażając wydajności operacyjnej i potencjalnie zadając uszkodzenia sprzętu.

3. Kompatybilność siły skupienia: kategoria cylindra reguluje również swoją zdolność do znoszenia naprężeń nałożonych przez moc mocy ciągnika. Wykorzystanie cylindra, który nie jest oceniany pod kątem mocy ciągnika, może powodować awarię cylindra pod obciążeniem, co daje potencjalnie niebezpieczne okoliczności i kosztowne wymagania dotyczące naprawy.

Wyjaśnienie trzypunktowego systemu zaczepu i jego znaczenia w procedurach pomiarowych: Trzypunktowy system zaczepu reprezentuje uniwersalny mechanizm przymocowania różnych narzędzi do ciągników, obejmujący trzy punkty zakotwiczenia: para ramion dolnej podnoszenia i pojedynczy górny łącznik. Ta konfiguracja umożliwia ruch synchroniczny między ciągnikiem a dołączonym narzędziem, zapewniając lepszą kontrolę, stabilność i łatwość nawigacji podczas operacji. Integral w tej konfiguracji, najwyższy link służy kluczowej funkcji w rządząc orientacją kątową i podniesieniem implementacji, powodując skrupulatne pomiary niezbędne do osiągnięcia szczytowej skuteczności operacyjnej. Prawidłowe określenie specyficznego wariantu trzypunktowego systemu zaczepu zainstalowanego na ciągniku jest niezbędne, ponieważ określa niezbędne wymiary i specyfikacje najwyższego cylindra łącza, które należy zastosować.

1. Parku na poziomie: upewnij się, że ciągnik jest zaparkowany na płaskiej, a nawet powierzchni, aby zapobiec ruchowi podczas procesu pomiaru.

2. Załóż hamulec postojowy: Zastosuj hamulec parkingowy ciągnika, aby bezpiecznie go utrzymać, zmniejszając ryzyko wypadków.

3. Zamknij się, wyłącz silnik ciągnika i wyciągnij klucz, aby zapobiec przypadkowym startupom.

4. Najzdolniejsze trzypunktowe ramiona zaczepowe: Opuść trzypunktowe ramiona zaczepu, aby przynieść przymocowane narzędzie w pobliżu ziemi lub w pełni usunąć w razie potrzeby.

5. PRZEZNACZONE WSZYSTKIE IMPREMENTY: Jeśli narzędzie blokuje górny cylinder łącza, oddziel go od dolnych ramion podnoszenia i górnego łącza, a następnie przenieś go.

6. Okolica górnego cylindra linku: Upewnij się, że obszar wokół górnego cylindra jest wolny od zanieczyszczeń lub przeszkód, które mogą zakłócić pomiar.

1. Przyciągnij górny cylinder Link ROUSENT: Zainicjuj, poluzowując regulator umieszczony na górnym cylindrze łącza. Może to pociągać za sobą obracanie gwintowanego pręta lub analogicznego mechanizmu w celu zmniejszenia napięcia.

2. Zidentyfikuj i wyodrębnij szpilki lub śruby: Winformuj szpilki, śruby lub szpilki ścinające, które zakotwiczają górny cylinder linku zarówno do ciągnika, jak i mocowania. Wykorzystaj klucze o odpowiednich rozmiarach lub zestawu gniazda, aby odłączyć te urządzenia.

3. Uzyskaj górny cylinder linku: Po usunięciu elementów łączy, ostrożnie odsuń górny cylinder linku od jego wyposażenia na ciągnik i przywiązanie. Uważaj na długotrwałe napięcie lub wagę w cylindrze.

Strategie zajmujące się skorodowanymi lub zatkanymi elementami mocującymi:

1. Penetrujący smar: należy skorodować lub utknąć śruby lub piny, podawać penetrujący smar do nici, umożliwiając mu przenikanie przez kilka minut w celu rozpuszczenia rdzy.

2. Udaj się delikatnie za pomocą młotka: delikatnie dotknij śrub lub szpilki za pomocą młotka, aby złamać rdzę lub akumulację gruzu, co upraszcza ich ekstrakcję.

3. Użytuj paska oszusta: jeśli śruby są szczególnie uparte, użyj drogi oszustów (długość rury umieszczonej nad uchwytem klucza), aby zwiększyć dźwignię i ułatwić obrócenie klucza.

1. Old rozszerzone i cofane długości: Rozszerz górny cylinder łącza na jego najwyższą długość i zmierz odległość między centrami otworów ustalających na obu końcach za pomocą taśmy pomiarowej lub linijki. Nagraj to jako w pełni rozszerzoną długość. Następnie cofnij cylinder do jego minimalnej długości i podobnie mierz, aby uzyskać w pełni cofniętą długość.

2. Cylinder i średnica pręta: Oceń zewnętrzną średnicę lufy cylindra, aby ustalić jego sprawność za pomocą wsporników montażowych. Następnie zmień średnicę pręta wewnętrznego, który jest kluczowy dla oceny odporności i kompatybilności cylindra.

3. Nagrywanie wymiarów Pin: Uchwyć średnicę kołków zabezpieczających łączące cylinder z ciągnikiem i dołączonym sprzętem. Dokładny pomiar średnicy szpilki jest niezbędny, aby uniknąć niepotrzebnej zabawy lub nadmiernie przytulne dopasowanie cylindra zastępczego.

4. Pomiar odstępów od otworu: Określ rozpiętość między otworami PIN w punktach końcowych cylindra. Ten krok weryfikuje, że cylinder dokładnie wyrównuje się do trzypunktowej konfiguracji zaczepu ciągnika.

5. Igólność pomiaru wielopunktowego (min. I maksymalna rozszerzenie): Ocena cylindra zarówno w jego najkrótszych, jak i najdłuższych pozycjach rozszerzenia przedstawia widmo wymiarowe, potwierdzając adaptację nowego komponentu podczas różnych operacji.

6. Udostępnianie wytycznych producenta: skorel zebrane pomiary z ustalonymi parametrami producenta dla zalecanego okresu regulacji. Zgodność z tymi dyrektywami jest niezbędna do bezpieczeństwa i skuteczności operacyjnej.

7. Pracownicze miary dla optymalnej funkcjonalności: Dokładne wymiary w najkrótszych i najdłuższych konfiguracjach zaprzesta problemów, takich jak niewspółosiowość, ograniczona regulacja i potencjalna szkoda dla ciągnika lub załączonej implementacji.

Ten przewodnik zawiera szczegółowy proces krok po kroku do pomiaru najwyższego cylindra, obejmującego wszystko, od przygotowania po precyzyjne techniki pomiarowe. Regularna konserwacja i terminowa wymiana zużytych części są kluczem do unikania problemów operacyjnych.