Cylindry hydrauliczne mogą ulec awarii bez odpowiedniego utrzymania. W związku z tym niezwykle ważne jest, aby nie tylko rozwiązywać problemy, gdy się pojawiają, ale także przewidywać je i zapobiec ich rutynowym operacjom. To proaktywne podejście jest kluczowe w zapewnieniu, że te podstawowe komponenty maszynowe są konsekwentnie działające z ich optymalną pojemnością.

W tym kompleksowym artykule zbadamy siedem niezbędnych praktyk dotyczących utrzymania cylindrów hydraulicznych. Każdy określony krok stanowi kamień węgielny w ustanowieniu protokołu konserwacji, który został zaprojektowany nie tylko w celu zwiększenia żywotności sprzętu, ale także w celu ochrony inwestycji.

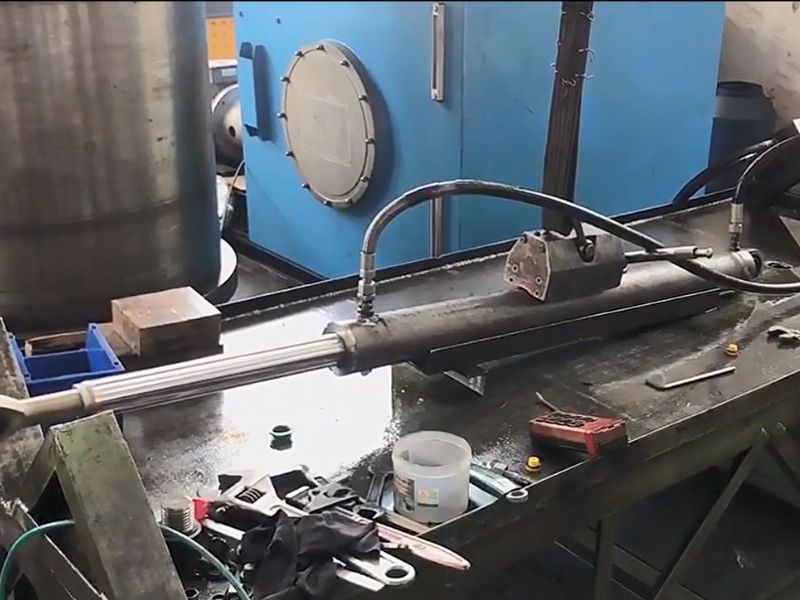

Rutynowe badanie stanowi podstawową zasadę konserwacji zapobiegawczej cylindrów hydraulicznych. Zainicjuj skrupulatną kontrolę poprzez wizualne badanie całego cylindra pod kątem oznak zużycia, korozji lub szkody. Przydzielić dodatkową kontrolę na pręt tłokowy i otwór cylindra, biorąc pod uwagę ich podwyższoną podatność na zużycie i efekty żrące. Uważaj na zadrapania, wgniecenia lub dowolne asymetryczne wskazówki dotyczące noszenia, które mogą oznaczać niewspółosiowości lub problemy z zanieczyszczeniem. Ponadto skrupulatnie oceń pieczęcią pod kątem śladów lub pęknięć wycieków. Konieczne jest zastosowanie precyzyjnych instrumentów pomiarowych do wykrywania wszelkich zmian wymiarowych w elementach cylindrów, takich jak prostość pręta i okrągłość. Upewnij się, że te kontrole występują w przypadku systemu zasilanego i zwolnienia z presji, aby zagwarantować bezpieczne środowisko inspekcji.

1. REGULALNIE Oczyść zewnętrzną stronę cylindra, aby zapobiec akumulacji brudu.

2. Uważaj, że płyn hydrauliczny jest czysty i wolny od zanieczyszczeń. Użyj filtrów w systemie hydraulicznym i wymień je zgodnie z zaleceniami producenta.

3. Utrzymując konserwację, wyczyść wszystkie części odpowiednimi rozpuszczalnikami i upewnij się, że są suche przed ponownym montażem.

4. Przekroczyć pręt i cylinder z ekspozycji na szkodliwe substancje i środowiska, w razie potrzeby przy użyciu osłony prętów lub wycieraczek.

1. Oceny wizualne: początkowa i najprostsza miara to kontrola wizualna. Często sprawdzaj cylinder hydrauliczny pod kątem wszelkich wskazań płynu na lub w pobliżu uszczelek, stawów i pod korpusem cylindra. Bądź czujny na wilgotne plastry lub strużki, które wskazują na wyciek.

2. Procedury badania nadciśnienia: Wdrożenie testów ciśnienia stanowi bardziej skomplikowane, ale niezwykle skuteczne sposoby identyfikacji wycieków. Proces ten pociąga za sobą poddanie systemu ciśnieniu i monitorowaniu spadku ciśnienia, sugerującą obecność upływu. Wykorzystaj wskaźniki ciśnienia, aby śledzić wydajność systemu w czasie trwania tych ocen.

3. Zatrudniona identyfikacja upływu ultradźwiękowego: W przypadku zwiększonych możliwości wykrywania zaleca się wykorzystanie ultradźwiękowych detektorów wycieków. Instrumenty te mogą rozpoznać odgłosy o wysokiej częstotliwości emitowane przez ucieczkę płynów, okazując się szczególnie przydatnym w wskazywaniu drobnych lub niepozornych wycieków.

1. Kontrola uszczelnienia: dominujące lokalizacja wycieków w cylindrach hydraulicznych znajduje się przy uszczelach. Konsekwentne badanie i wymiana pogorszonych lub upośledzonych pieczęci może zapobiec wystąpieniu wycieków. Konieczne jest wybór uszczelek o wysokim kalibru, które są dostosowane do ciśnienia i dynamiki termicznej systemu.

2. Współpracowanie w komponentach wyższych: Przydzielenie zasobów na pozyskanie składników premium dla infrastruktury hydraulicznej. Chociaż najwyższej jakości materiały i komponenty mogą pociągać za sobą wysoki początkowy koszt, w szczególności zmniejszają prawdopodobieństwo wycieków i awarii systemu.

3. Dokładne procedury instalacji i wyrównania: gwarantuj, że wszystkie elementy, głównie cylinder i rurociąg, są skrupulatnie zainstalowane i odpowiednio wyrównane. Wszelkie niewspółosiowość może nałożyć nadmierne obciążenie komponentów, wytrącając wycieki.

1. Środki przygotowawcze: Przed rozpoczęciem pracy sprawdź, czy system jest zwolniony z ciśnienia i dokładnie oczyszczony w celu uniknięcia zanieczyszczenia. Montuj wymagane narzędzia, obejmujące sprzęt instalacyjny uszczelnienia, zestawy klucza i środki smarujące.

2. Proces oceny: metodycznie demontaż cylindra, uważnie dokumentując rozmieszczenie i sekwencję wszystkich jego składników. Jednocześnie skorzystaj z okazji, aby oczyścić każdą część.

3. Ekstrakcja starych uszczelek: Wykorzystaj odpowiednie narzędzia do delikatnego wyodrębnienia starzejących się uszczelek, kierując ostrymi lub metalicznymi instrumentami, które mogą wywoływać zadrapania na powierzchniach cylindra.

4. Zastosowanie nowych uszczelek: Przed montażem nałóż smar na świeże uszczelki, jak i powierzchnie cylindra. Zastosuj urządzenia instalacyjne uszczelnienia, aby prawidłowo ustawić uszczelki bez zadawania uszkodzeń.

5. Usembryza: po wymianie uszczelnienia i zajęcie się wszelkimi innymi wyczerpanymi komponentami, ponowne złożenie cylindra przylegającego do odwrotnej sekwencji demasembla. Gwarancja Wszystkie komponenty są precyzyjnie wyrównane i przymocowane zgodnie z wytycznymi producenta.

1. Kontrola poziomu regularnego: Rutynowo sprawdzaj poziomy płynów, ponieważ niskie poziomy mogą prowadzić do wnikania powietrza i kawitacji, uszkadzając system. Upewnij się, że system jest chłodny i depresyjny przed sprawdzeniem.

2. Jakość Monitoring: Poszukaj oznak zanieczyszczenia, takich jak przebarwienia lub niezwykłe zapachy. Użyj analizy oleju w celu szczegółowej oceny stanu płynu, sprawdzania zanieczyszczenia wody, cząstek stałych i rozpadu chemicznego.

3. Wymiana przepływu: Wymień płyn, jeśli wykazuje oznaki degradacji lub zanieczyszczenia. Postępuj zgodnie z wytycznymi producenta dotyczących wyczerpania i uzupełniania, zapewniając, że system jest wolny od zanieczyszczeń przed uzupełnieniem.

1. Proper instalacja: Zapewnienie prawidłowej instalacji jest pierwszym krokiem w zapobieganiu przeciążeniu i niewspółosiowości. Obejmuje to prawidłowe wyrównanie cylindra z jego obciążeniem i potwierdzenie, że punkty montażowe są bezpieczne i odpowiednie dla aplikacji.

2. Kontrole regularne: Przeprowadź regularne kontrole w celu monitorowania oznak niewspółosiowości lub przeciążenia. Obejmuje to sprawdzenie nierównomiernych wzorów zużycia, słuchanie niezwykłych dźwięków i obserwowanie wszelkich zmian w wydajności cylindra.

3. Zastosuj zawory pomocy ciśnieniowej: Instalowanie zaworów do odciążenia może zapobiec przeciążeniu poprzez zwolnienie nadmiernego ciśnienia i ochronę cylindra przed uszkodzeniem.

1. Kontrola ciśnienia: niezbędne jest badanie ciśnienia hydraulicznego w układzie. Osiąga się to poprzez zastosowanie wskaźników ciśnienia, aby zagwarantować, że system działa w wyznaczonych parametrach ciśnienia. Wszelkie odchylenia mogą sygnalizować problemy, takie jak wycieki, przeszkody lub awarie pompy.

2. Oceny wydajności: Określ wydajność cylindra hydraulicznego, analizując jego prędkość reakcji i gładkość jego działania. Wszelkie nieefektywności mogą oznaczać zużycie wewnętrzne, zanieczyszczenie lub inne obawy wymagające uwagi.

3. Weryfikacja pojemności: w regularnych odstępach czasu przeprowadzanie testów obciążenia jest korzystne. Oceny te pomagają w potwierdzeniu, czy cylinder hydrauliczny pozostaje w stanie zarządzać maksymalnym zamierzonym obciążeniami bez napotkania problemów z wydajnością.

1. Systemy kompleksowe: W przypadku systemów hydraulicznych o wysokiej złożoności lub zintegrowanych z operacjami krytycznymi obsługa zawodowa zapewnia poziom wiedzy i precyzji wykraczającej poza rutynową konserwację. Eksperci mogą zdiagnozować i rozwiązywać zawiłe problemy, które można pominąć inaczej.

2. Użycie: systemy pod ciężkim lub stałym użytkowaniem podlegają przyspieszonym zużyciu. Profesjonalna obsługa może zapewnić dokładną, głęboką konserwację, która przedłuża żywotność tych systemów i zapobiega kosztownym przestojom.

3. Podstawy i przegląd: w przypadkach, w których system wymaga modernizacji lub pełnego przeglądu, profesjonaliści mogą oferować rozwiązania, które są wydajne, skuteczne i dostosowane do najnowszych standardów branżowych.

Przestrzeganie tych procedur zapewnia, że systemy hydrauliczne działają z optymalną wydajnością, zmniejszając w ten sposób przestoje i przedłuża żywotność twojego sprzętu. Rutynowa konserwacja nie tylko powoduje drogie naprawy i zamienniki, ale także wzmacnia bezpieczeństwo i niezawodność w operacjach. Pamiętaj, że każdy układ hydrauliczny ma swoje wyraźne wymagania; W związku z tym dostosowanie tych środków w celu dostosowania do twoich potrzebnych potrzeb przyniesie optymalne wyniki.