Często pomijane, ale niezbędne, amortyzacja w cylindrach hydraulicznych nie jest jedynie dodatkiem; Jest to kluczowy element, który zapewnia płynne, wydajne i bezpieczne działanie tych urządzeń. W tym kompleksowym artykule zbadamy podstawowe powody integracji amortyzacji z cylindrami hydraulicznymi, ujawniając jego wieloaspektowe korzyści i znaczący wpływ, jaki może mieć na żywotność i wydajność tych mechanicznych organizacji roboczych.

Podstawową funkcją cylindra hydraulicznego jest przekształcenie energii hydraulicznej w energię mechaniczną, w szczególności siłę i ruch. Ta konwersja jest niezwykłym przykładem prostoty i wydajności inżynierii. U podstaw cylindra hydraulicznego działa na podstawie zasady Pascal, która stwierdza, że po przyłożeniu ciśnienia do ograniczonego płynu wywiera równą siłę we wszystkich kierunkach. W praktyce cylindry hydrauliczne osiągają to poprzez dwuczęściowy proces obejmujący tłok i cylinder. Płyn hydrauliczny, zwykle olej, jest pompowany do cylindra, wywierając ciśnienie na tłok. To ciśnienie powoduje poruszanie się tłoka, generując siłę i ruch liniowy. Ten mechanizm pozwala cylinderowi hydraulicznemu wykonywać ciężkie podnoszenie, pchanie lub ciągnięcie zadań z niezwykłą precyzją i mocą.

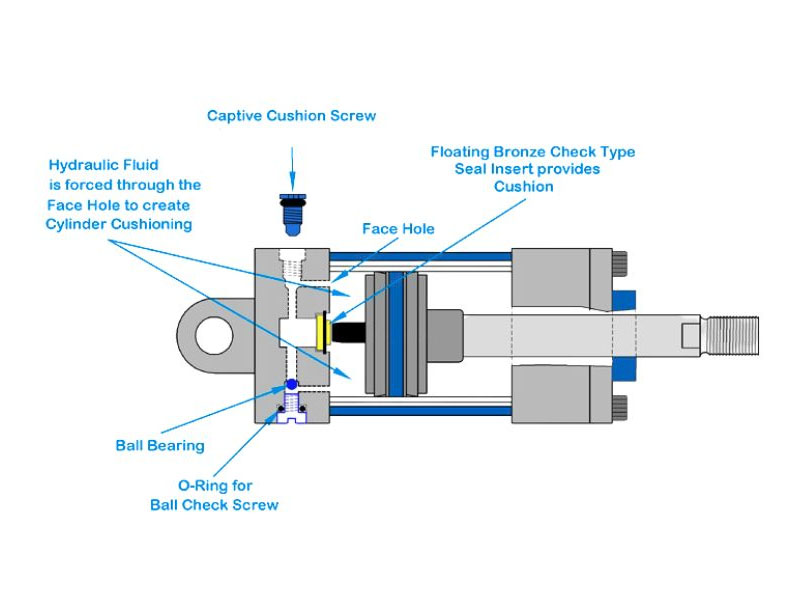

Wzmacniając w cylindrach hydraulicznych jest kluczową cechą zaprojektowaną do pochłaniania energii na końcu udaru tłokowego, skutecznie zmniejszając uderzenie i zapobiegając uszkodzeniom. Ta funkcja jest podobna do amortyzatora w pojeździe, ponieważ łagodzi skutki nagłego zatrzymania i zaczyna się podczas działania cylindra. Amuzycja nie jest tylko miarą ochronną; Jest to kluczowy aspekt projektu cylindra hydraulicznego, który poprawia wydajność, przedłuża żywotność i zapewnia płynne działanie. Kontrolując opóźnienie pod koniec udaru mózgu, amortyzacja odgrywa istotną rolę w utrzymaniu integralności strukturalnej układu hydraulicznego i zasilania maszyn.

Ta metoda wyróżnia się wszechstronnością i kontrolą. Pozwala operatorowi ręcznie dostosować efekt amortyzacji, zapewniając wysoki stopień elastyczności. Jest to szczególnie korzystne w scenariuszach, w których obciążenia cylindrów i prędkości różnią się znacznie, co wymaga bardziej dostosowanego podejścia. W regulowanym amortyzowaniu operatorzy mogą dostroić amortyzację poprzez regulację zaworu igły, która kontroluje szybkość przepływu płynu hydraulicznego na końcu udaru. Ta metoda jest idealna do wyspecjalizowanych zastosowań przemysłowych, zwłaszcza gdy precyzja jest najważniejsza, na przykład w niestandardowych maszynach lub konfiguracjach eksperymentalnych. Wymaga to jednak głębszego zrozumienia dynamiki systemu i może wymagać częstszych korekt w oparciu o zmieniające się warunki operacyjne.

Prostota i niezawodność to cechy stałej amortyzacji. W tej metodzie efekt amortyzacji jest ustawiony podczas procesu produkcyjnego i nie można go regulować podczas pracy. Ta prostota konstrukcji sprawia, że ustalona amortyzacja jest opłacalną i niskim utrzymaniem opcją. Jest najbardziej odpowiedni do zastosowań, w których warunki pracy, takie jak obciążenie i prędkość, są spójne i przewidywalne. Na przykład w sprzęcie linii montażowej lub standardowych maszyn produkcyjnych, w których cykle są powtarzalne i jednolite, stałe amortyzowanie zapewnia bezproblemowe rozwiązanie, które zapewnia spójną wydajność bez potrzeby regulacji.

Reprezentując skok w technologii hydraulicznej, samoregulacyjne amortyzację automatycznie dostosowuje efekt amortyzacji w oparciu o obciążenie i prędkość tłoka. To innowacyjne podejście eliminuje potrzebę ręcznych dostosowań, co czyni go idealnym dla złożonych i różnych warunków pracy. Mechanizm samowystarczalny zazwyczaj obejmuje połączenie zaworów i otworów, które dynamicznie reagują na zmiany w działaniu cylindra. Ten rodzaj amortyzacji jest szczególnie korzystny w zastosowaniach o wahających się obciążeniach lub tych wymagających wysokiego poziomu automatyzacji, takich jak zaawansowane systemy produkcyjne, aplikacje robotyczne i silne maszyny. Samo regulacja nie tylko zapewnia optymalne amortyzację przez cały czas, ale także zmniejsza zużycie, zwiększając w ten sposób ogólną żywotność i niezawodność cylindra hydraulicznego.

Każda z tych metod amortyzacji odgrywa kluczową rolę w dostosowaniu cylindrów hydraulicznych do ich zamierzonych zastosowań, zapewniając, że działają przy szczytowej wydajności, bezpieczeństwie i trwałości. Wybór metody amortyzacji jest kluczową decyzją w projektowaniu cylindra hydraulicznego, co znacząco wpływa na wydajność i przydatność cylindra do określonych zadań przemysłowych.

Zagłębiając się w złożoną sferę cylindrów hydraulicznych, znaczenie amortyzacji wyróżnia się jako wyraźny i przekonujący czynnik. Często niedoceniana ta funkcja ma kluczowe znaczenie dla zwiększenia wydajności, bezpieczeństwa i długowieczności systemów hydraulicznych w szerokim zakresie zastosowań. Podsumowując, amortyzacja w cylindrach hydraulicznych wykracza poza konieczność techniczną; Służy jako zasób strategiczny, który poprawia ogólny układ hydrauliczny. Jego wpływ rozciąga się na zwiększenie jakości produktu, zapewnianie bezpieczeństwa pracowników i przedłużenia długotrwałej żywotności cennych maszyn, co czyni go niezbędnym elementem w dzisiejszym hydraulicznym krajobrazie.