* ZASADENIA (cyfrowe lub notra): dla precyzyjnego pomiaru otworu cylindra i średnicy pręta.

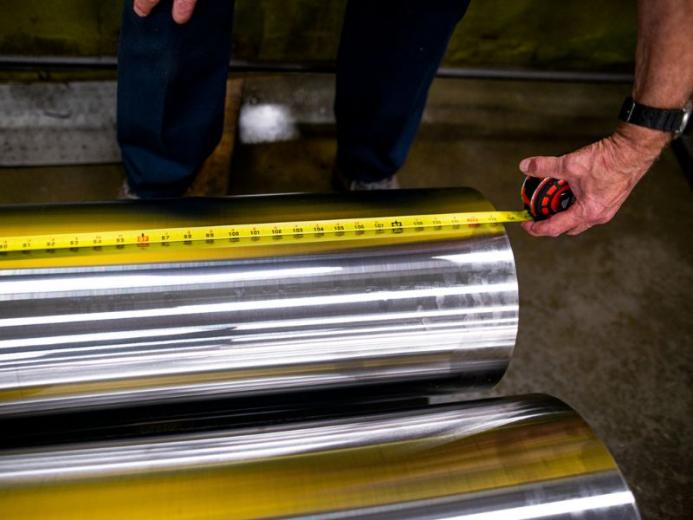

* Pomiar taśmy lub linijka: Przydatne do pomiaru długości udaru.

* Miernik głębokości: aby zmierzyć głębokość otworu cylindra.

* Mikrometr: oferuje wysoką precyzję, szczególnie do pomiaru mniejszych wymiarów, takich jak średnice pręta.

* Miernik poczucia: w celu sprawdzania rozmiarów szczelin, szczególnie przydatnych w pomiarach uszczelnienia. Prosta * krawędź i poziom: Aby zapewnić dokładne wyrównanie podczas pomiaru.

1. Otrzymujący otwór cylindra:

* Wybierz odpowiednie narzędzie: wybierz zaciski cyfrowe lub miernik głębokości na podstawie wielkości cylindra i preferencji pomiaru.

* Umieszczenie narzędzia: Włóż zaciski lub miernik głębokości do lufy cylindrowej. Upewnij się, że narzędzie jest ustawione prosto i prostopadle do powierzchni, aby uniknąć pomiarów wypaczonych.

* Podejmowanie pomiaru: Rozszerz narzędzie, aż delikatnie dotknie boków lufy. Zapisz pomiar, który reprezentuje wewnętrzną średnicę otworu cylindra. Powtórz proces w różnych punktach wzdłuż lufy, aby sprawdzić konsystencję i zużycie.

2. Umiejętność długości udaru:

* W pełni rozszerzyć cylinder: zacznij od przedłużenia cylindra hydraulicznego na jego maksymalną długość. Może to wymagać wywierania nacisku na system lub ręczne pociągnięcie go do pełnego rozszerzenia.

* Zmierz rozszerzoną długość: Za pomocą taśmy pomiarowej lub linijki zmierz całkowitą długość cylindra w tym w pełni rozszerzonym stanie.

* Wycofaj cylinder: Dalej, całkowicie cofnij cylinder. Jest to jego najkrótsza możliwa długość.

* Zmierz wycofaną długość: Zmierz długość cylindra w jego w pełni cofniętym stanie.

* Oblicz długość udaru: długość udaru jest różnicą między rozszerzonymi i cofającymi długościami. Jest to funkcjonalna długość, którą tłok porusza w cylindrze.

3. Średnica pręta:

* Wyczyść pręt: Przed pomiarem upewnij się, że pręt tłokowy jest wolny od brudu i oleju. Czysta powierzchnia ma kluczowe znaczenie dla dokładnego pomiaru.

* Użyj mikrometru lub zacisków: wybierz mikrometr lub zaciski na podstawie wielkości pręta. W przypadku większych średnic zaciski mogą być bardziej odpowiednie.

* Wiele pomiarów: Zmierz średnicę w kilku punktach wzdłuż pręta. To stanowi wszelkie nierówne zużycie lub potencjalne niespójności produkcyjne.

4. Uszczelki:

* Wyjmij uszczelkę: Ostrożnie wyodrębnij uszczelkę z jej rowka. Może to wymagać delikatnego wyciągnięcia go, uważając, aby nie uszkodzić pieczęci ani rowka.

* Spłaszcz uszczelkę: połóż uszczelkę płasko na czystej powierzchni. Upewnij się, że nie jest rozciągnięty ani zdeformowany po ułożeniu.

* Zmierz średnicę przekroju: Użyj zacisków do pomiaru grubości uszczelnienia-jest to średnica przekroju.

* Zmierz średnicę wewnętrzną: Następnie zmierz wewnętrzną średnicę uszczelnienia. Pomaga to w określaniu wielkości uszczelnienia w stosunku do pręta lub cylindra, na którym pasuje.

1. Wykonaj cylinder:

* Kluczem jest stabilizacja: przed rozpoczęciem jakichkolwiek pomiarów kluczowe jest zapewnienie, że cylinder hydrauliczny jest stabilny i bezpiecznie przymocowany. Może to obejmować stosowanie wad lub zacisków do utrzymania cylindra, szczególnie w przypadku mniejszych cylindrów.

* Zapobiegaj ruchowi: unieruchom cylinder, aby zapobiec nieoczekiwanym ruchowi podczas procesu pomiaru. W przypadku większych cylindrów może to obejmować użycie podpór lub aparatów ortodontycznych, aby utrzymać je nieruchomo.

2. Wydanie ciśnienia:

* Krwawiłem system: przed demontażem lub pomiarem cylindra, który jest częścią systemu hydraulicznego, upewnij się, że uwalniają wszelkie naciski. Odbywa się to poprzez krwawienie z systemu.

* Sprawdź presję resztkową: Nawet po krwawieniu systemu rozsądne jest sprawdzenie ciśnienia resztkowego w cylindrze jako miarę zapobiegawczą.

3. powierzchnia clean:

* Usuń zanieczyszczenia: Przed pomiarem wyczyść cylinder i jego komponenty. Brud, tłuszcz lub olej mogą nie tylko wpłynąć na dokładność pomiarów, ale także stanowić zagrożenie.

* Użyj odpowiednich metod czyszczenia: w zależności od cylindra i rodzaju zanieczyszczenia, użyj odpowiednich środków czyszczących i materiałów do czyszczenia powierzchni bez powodowania uszkodzenia.

4. Zespół ochronny:

* Osobiste wyposażenie ochronne (PPE): Zawsze noś rękawiczki bezpieczeństwa, aby chronić ręce przed ostrymi krawędziami lub zanieczyszczeniami. Ochrona oczu jest również niezbędna do ochrony przed latającymi resztkami, szczególnie podczas demontażu.

* Rozważ dodatkowy sprzęt: w zależności od środowiska i warunku cylindra konieczne może być dodatkowe sprzęt ochronny, taki jak stalowe buty lub ochrona słuchu.

5. Zastosuj narzędzia poprawnie:

* Znajomość narzędzia: Upewnij się, że jesteś dobrze zorientowany w użyciu każdego narzędzia. Niewłaściwe wykorzystanie narzędzi pomiarowych może prowadzić do niedokładnych odczytów i potencjalnie zaszkodzić cylindrze lub siebie.

* Ustal z ostrożnością: Bądź delikatny podczas umieszczania narzędzi pomiarowych na częściach cylindrów. Zastosowanie zbyt dużej siły lub niewłaściwe użycie narzędzi może uszkodzić cylinder lub samo narzędzie.

Zaawansowane systemy hydrauliczne często zawierają cylindry z bardziej skomplikowanymi wzorami. Mogą one obejmować wieloetapowe cylindry teleskopowe lub te z unikalnymi załącznikami końcowymi. Pomiar ich wymaga szczegółowego podejścia:

1. Umowy teleskopowe cylindry na każdym etapie osobno:

* Zacznij od najmniejszego etapu: zacznij od przedłużenia i pomiaru najmniejszego etapu cylindra teleskopowego. Zazwyczaj jest to najbardziej wewnętrzny segment.

* Pomiar średnicy: Użyj zacisków do pomiaru zewnętrznej średnicy każdego etapu. Ma to kluczowe znaczenie, ponieważ każdy etap zwykle ma inną średnicę.

* Pomiar długości skoku: Zmierz długość udaru każdego etapu indywidualnie. Długość udaru jest stopniem, w jakim każdy segment może się rozciągać.

* Notatka Nakładanie się: Zwróć uwagę na nakładanie się etapów. To nakładanie się ma kluczowe znaczenie dla stabilności rozszerzonego cylindra i powinno być rejestrowane dla każdego etapu.

2. Cylinders ze specjalnymi przywiązaniami: Mierzenie załączników, takich jak kołnierze lub trunniony:

* Oddzielny pomiar: Zmierz wymiary wszelkich przyczepów, takich jak kołnierze lub trunniony, oddzielnie od cylindra. Używaj zacisków lub linijki w zależności od wielkości i dostępności.

* Rozlicz przestrzeń instalacyjną: podczas pomiaru tych komponentów ważne jest, aby uwzględnić dodatkową przestrzeń, której potrzebują po zainstalowaniu. Obejmuje to wszelkie wypukłości lub wgłębienia, które mogą wpływać na ogólne wymiary cylindra w jego środowisku operacyjnym.

3. Zintegrowane czujniki położenia: Obsługa cylindrów z czujnikami:

* Ostrożne obsługa: jeśli cylinder ma zintegrowane czujniki położenia, obsługa go z dodatkową starannością, aby uniknąć uszkodzenia tych wrażliwych elementów.

* Zmierz długość czujnika: w przypadkach, w których czujnik przyczynia się do ogólnej wielkości cylindra, mierz jego długość. Jest to ważne przy rozważaniu przestrzeni instalacyjnej lub jeśli potrzebne są modyfikacje systemu.

* Rozważ okablowanie czujnika: pamiętaj o każdym okablowaniu lub dodatkowych komponentach związanych z czujnikiem. Upewnij się, że nie są one napięte ani uszkodzone podczas pomiaru.

4. Projekty cylindrów zwyczajowych: niestandardowe rozmiary otworu i prętów:

* Precyzja jest kluczem: dla niestandardowych rozmiarów otworu i prętów niezbędne są narzędzia precyzyjne, takie jak mikrometry. Zapewniają one niezbędną dokładność tych niestandardowych pomiarów.

* Zastosowanie mikrometru: Ostrożnie zmierz średnice otworu i pręta w wielu punktach, aby zapewnić spójność i uwzględnić wszelkie nieregularności.

5.com Parison ze specyfikacjami producenta:

* Dane producenta odniesienia: Jeśli specyfikacje producenta są dostępne, porównaj swoje pomiary z tymi punktami danych. Pomaga to w zweryfikowaniu dokładności pomiarów i zrozumieniu wszelkich niestandardowych modyfikacji wprowadzonych do cylindra.

6. Zakończenia lub uszczelki końcowe Unique:

* Analiza wymiarowa: Zmierz wymiary dowolnych niestandardowych czapek końcowych lub uszczelnień. Zwróć uwagę na ich grubość, średnicę i wszelkie unikalne cechy, które mogą wpływać na instalację.

* Dokumentacja pomiarów: przechowuj szczegółowy zapis tych pomiarów. Ta dokumentacja ma kluczowe znaczenie dla przyszłej konserwacji, wymiany lub przy zamawianiu niestandardowych części.

7. Oznaczenia i kody rozmiaru:

* Identyfikacja standardowych rozmiarów i serii: Często nazwa i numer modelu mogą dostarczyć wskazówek na temat standardowych rozmiarów i serii cylindra. Może to być punkt wyjścia do zrozumienia jego wymiarów.

* Odwołując się do producenta Zasoby: Sprawdź katalog producenta lub stronę internetową, aby uzyskać bardziej szczegółowe specyfikacje na podstawie tych identyfikatorów.

8. Data kodów produkcyjnych i wsadowych:

* Historia usługi śledzenia: Data kodów produkcyjnych i wsadowych ma kluczowe znaczenie dla śledzenia statusu gwarancji lub historii usług cylindra.

* Dekodowanie dostosowań: Niektórzy producenci używają specjalnych kodów do oznaczania niestandardowych funkcji lub modyfikacji. Kody te można często rozszyfrować za pomocą dokumentacji producenta lub bezpośredniej konsultacji.