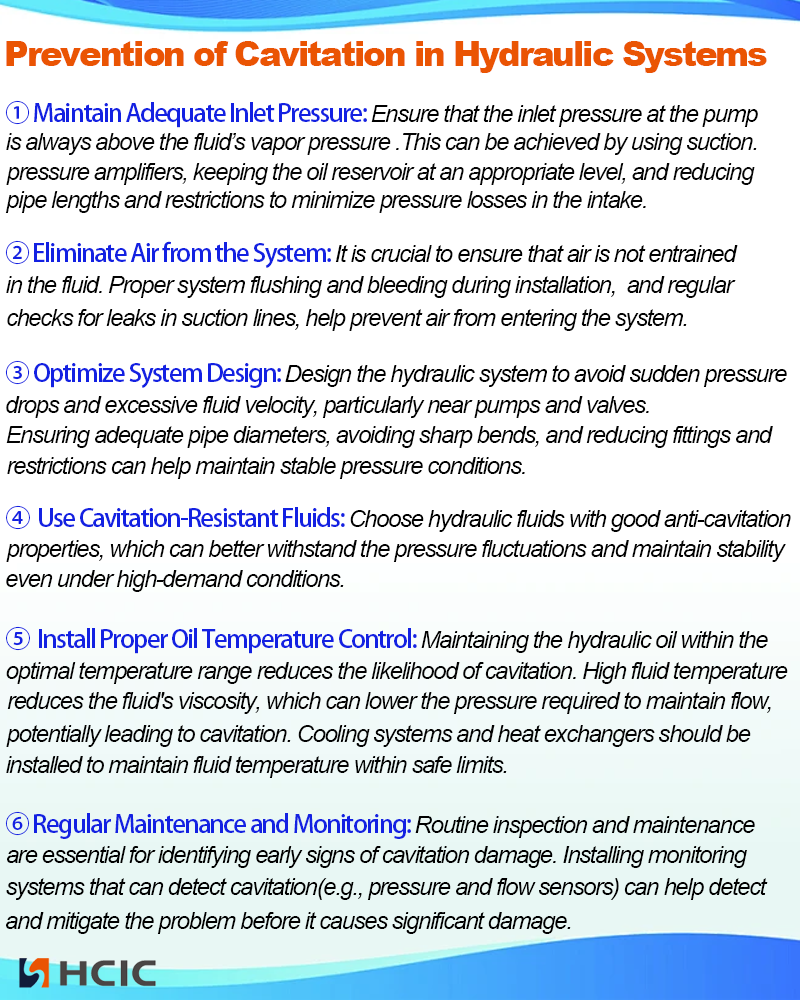

① Utrzymuj odpowiednie ciśnienie wlotowe: Upewnij się, że ciśnienie wlotowe na pompie jest zawsze wyższe od ciśnienia pary cieczy.

② Wyeliminuj powietrze z układu: Bardzo ważne jest, aby upewnić się, że ciecz nie dostała się do płynu.

③ Optymalizuj projekt systemu: Zaprojektuj układ hydrauliczny tak, aby uniknąć nagłych spadków ciśnienia i nadmiernej prędkości płynu, szczególnie w pobliżu pomp i zaworów.

④ Używaj płynów odpornych na kawitację: Wybierz płyny hydrauliczne o dobrych właściwościach antykawitacyjnych, które lepiej wytrzymują wahania ciśnienia i utrzymują stabilność nawet w warunkach dużych wymagań.

⑤ Zainstaluj odpowiednią kontrolę temperatury oleju: Utrzymywanie oleju hydraulicznego w optymalnym zakresie temperatur zmniejsza prawdopodobieństwo kawitacji.

⑥ Regularna konserwacja i monitorowanie: Rutynowa kontrola i konserwacja są niezbędne do zidentyfikowania wczesnych oznak uszkodzeń kawitacyjnych.